Beschaffung und Produktion

- Konzerneigene Produktionsstätten fertigen hochwertige Businesswear

- Beschaffungsvolumen für Casual- und Athleisurewear weiter gestiegen

- Einhaltung hoher Qualitätsstandards von zentraler Bedeutung

Um den hohen Qualitätsstandards von HUGO BOSS gerecht zu werden und den BOSS sowie den HUGO Kunden für jeglichen Trageanlass perfekt zu kleiden, hat die Beschaffung hochwertiger Stoffe und Zutaten oberste Priorität. Das Ziel, die besten Produkte in der Branche anzubieten, zahlt dabei unmittelbar auf die Unternehmensvision, die begehrlichste Fashion- & Lifestyle-Marke im Premiumbereich zu sein, ein. Konzernstrategie

Nach wertmäßiger Betrachtung wurden im vergangenen Geschäftsjahr 17 % des gesamten Beschaffungsvolumens in konzerneigenen Produktionsstätten gefertigt (2017: 18 %). Entsprechend entfielen 83 % auf Produkte, die von unabhängigen Lieferanten entweder in Lohnfertigung hergestellt oder als Handelsware bezogen wurden (2017: 82 %). Der leichte Anstieg des Beschaffungsvolumens in Fremdfertigung resultiert aus der gestiegenen Nachfrage nach Casual- und Athleisurewear. In diesem Bereich bezieht HUGO BOSS seine Produkte vorwiegend von externen Lieferanten.

In der Eigenfertigung gewinnt das Unternehmen wichtiges Know-how zur Weiterentwicklung von Produktionstechnologien und Qualitätsstandards. Die vier konzerneigenen Produktionsstätten befinden sich in Izmir (Türkei), Metzingen (Deutschland), Radom (Polen) und Morrovalle (Italien). Dabei ist Izmir der mit Abstand größte eigene Produktionsstandort. Hier werden vor allem hochwertige Produkte der Businesswear wie Anzüge, Sakkos, Hemden und Mäntel sowie die komplette Damenkonfektion gefertigt. Das Technical Center in Metzingen dient dem Unternehmen vor allem zur Entwicklung und Produktion von Prototypen sowie Muster- und Oberstoffversuchsteilen. Maßgeschneiderte Anzüge sowie limitierte Kollektionen wie die in 2018 vorgestellte „Made in Germany“-Kollektion werden ebenfalls am Standort Metzingen gefertigt. In Radom und Morrovalle werden hochwertige Business-Schuhe hergestellt.

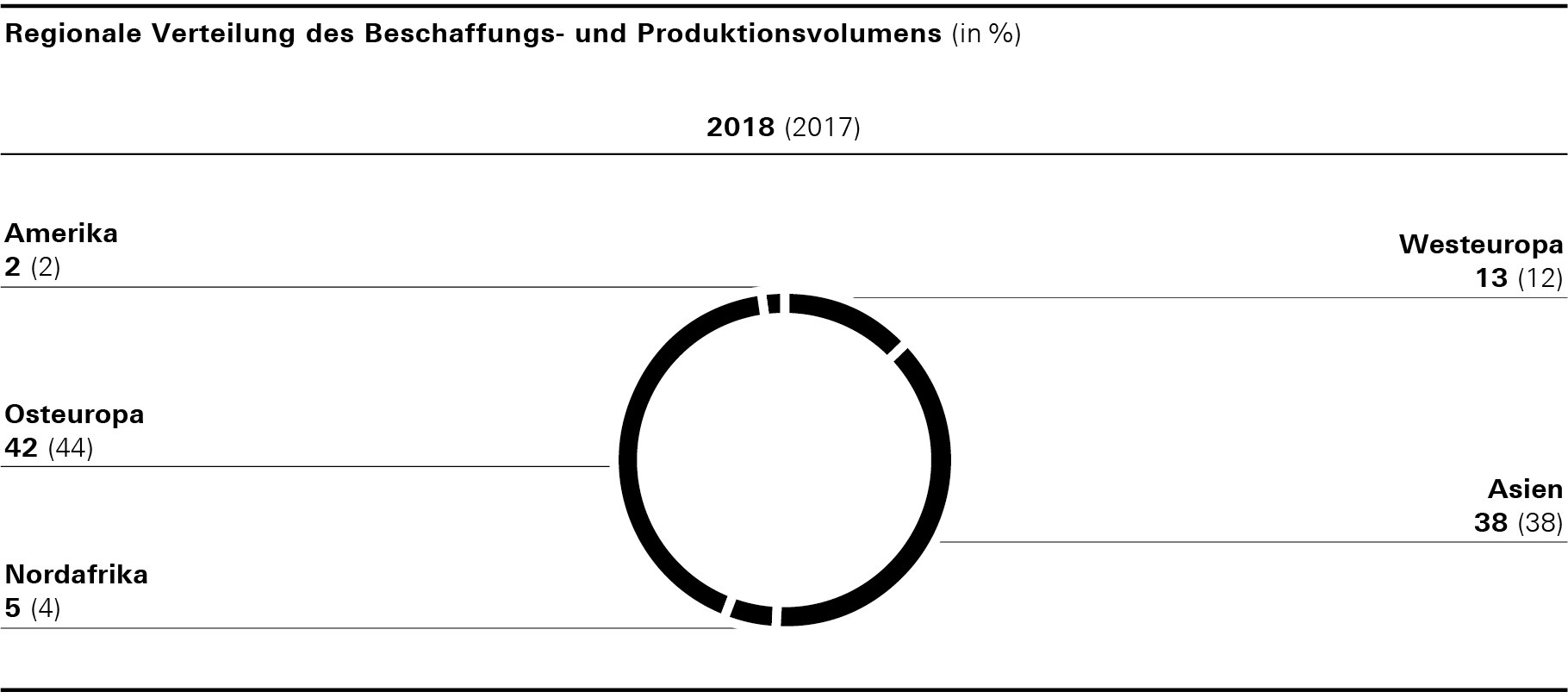

Innerhalb Osteuropas entfällt das größte Beschaffungs- und Produktionsvolumen auf die Türkei. Der konzerneigene Produktionsstandort in Izmir macht rund 30 % des gesamten Beschaffungs- und Produktionsvolumens in Osteuropa aus. Innerhalb Asiens ist China der mit Abstand bedeutendste Beschaffungsmarkt.

HUGO BOSS legt großen Wert auf eine sorgfältige Lieferantenauswahl sowie den Aufbau und Erhalt langfristiger strategischer Beziehungen. Dabei ist neben ökonomischen Kriterien die strikte Einhaltung international anerkannter Umwelt- und Sozialstandards von zentraler Bedeutung. In Ländern, in denen die nationalen gesetzlichen Vorgaben nur unzureichend sind, setzen die HUGO BOSS Sozialstandards einen Mindeststandard. Die Produktqualität, ein zentrales Element bei der Lieferantenauswahl, wird vorab in Testaufträgen umfangreich analysiert und ausgewertet. Im vergangenen Jahr bezog HUGO BOSS Fertigwaren von 180 externen Zulieferern (2017: 175), die in 210 Produktionsstätten fertigten (2017: 202). Rohware bezog das Unternehmen von 312 externen Zulieferern (2017: 357), die in 334 Produktionsstätten fertigten (2017: 371). Zur Risikominimierung achtet das Unternehmen auf eine möglichst ausgewogene Verteilung des Beschaffungsvolumens. So entfielen 2018 lediglich 9 % des gesamten Beschaffungswerts auf den größten unabhängigen Lieferanten (2017: 9 %). Dabei handelt es sich um eine langfristige Partnerschaft für die Beschaffung hochwertiger Produkte der Casual- und Athleisurewear. Zusammengefasste Nichtfinanzielle Erklärung, Achtung der Menschenrechte Risiko- und Chancenbericht

Bei den von HUGO BOSS bezogenen Stoffen und Zutaten handelt es sich hauptsächlich um Oberstoffe sowie Innenfutter, Knöpfe, Garne und Reißverschlüsse. Die am häufigsten verwendeten Materialien sind Baumwolle, Wolle und synthetische Fasern. Das Unternehmen kauft den Großteil der benötigten Oberstoffe bei europäischen Lieferanten ein. Insbesondere im Bereich der Anzüge arbeitet HUGO BOSS mit langjährigen Partnern zusammen, die hauptsächlich aus Italien stammen. Für die in Lohnfertigung gefertigten Produkte stellt HUGO BOSS den Lieferanten die zu verarbeitenden Stoffe und Zutaten samt den benötigten Schnittmustern zur Verfügung. Dadurch stellt das Unternehmen sicher, dass die gefertigten Produkte den hohen Qualitätsstandards des Unternehmens entsprechen. Die hauptsächlich in Osteuropa ansässigen Lieferanten fertigen dabei überwiegend Produktgruppen der Businesswear, die ein hohes Maß an Fertigungskompetenz und technischer Ausstattung voraussetzen. Unter Einbezug der konzerneigenen Produktionsstätten lag der Anteil der Lohnfertigung am Beschaffungsvolumen unverändert bei 38 % (2017: 38 %). Im Bereich der Handelsware bezieht der Konzern vor allem Produkte für die Athleisure- und Casualwear. Dabei werden den überwiegend in Asien, Osteuropa und Afrika ansässigen Lieferanten nur die Schnittmuster zur Verfügung gestellt. Die benötigten Oberstoffe und Zutaten beschafft der Lieferant eigenständig. Die Einhaltung der hohen Qualitätsstandards von HUGO BOSS wird dabei durch regelmäßige Kontrollen sichergestellt. Der Anteil der Handelsware am Beschaffungsvolumen lag mit 62 % auf Vorjahresniveau (2017: 62 %).

Im Jahr 2018 hat der eigene Produktionsstandort in Izmir weitere Fortschritte bei der Transformation hin zu einer „Smart Factory“ gemacht. Ziel ist es, einen vollständigen „digitalen Zwilling“ des Werks zu erzeugen und somit den Produktionsprozess noch vor dessen eigentlichem Start zu simulieren. In 2018 lag der Fokus auf der Generierung und Analyse wichtiger Produktionsdaten. Somit konnte HUGO BOSS wichtige Erkenntnisse über die Messung von Daten gewinnen, um etwa einen eventuellen Defekt einer Produktionsmaschine oder einen möglichen Produktionsfehler mit hoher Wahrscheinlichkeit vorherzusagen. Auf Basis dieser Analyse erfolgt eine optimale Zuordnung der Mitarbeiter zu den jeweiligen Arbeitsschritten mit dem Ziel der Steigerung der Qualität. Hierdurch konnte die fehlerfreie Produktion auf Anhieb um mehr als 20% gesteigert werden. Um etwa die Fehlererkennung bei der Nahtvernähung weiter zu optimieren, hat HUGO BOSS ein Kamerasystem entwickelt, das Fehlstiche automatisch erkennt und damit Nacharbeit vermeidet. Dieses System wird 2019 auf weitere Maschinen ausgerollt.

Die Sicherstellung hoher Qualitätsstandards spielt nicht nur in der eigenen Produktion eine Rolle, auch im Rahmen zahlreicher Initiativen findet ein kontinuierlicher Qualitätsprüfungs- und ‑verbesserungsprozess statt. So tauschen sich Vorstandsmitglieder und Produktverantwortliche im Rahmen monatlicher Round Tables sowie regelmäßiger sogenannter Quality Walks zu verschiedensten Qualitätsaspekten aus. Ziel der Round Tables ist es, Produkte mit qualitativen Auffälligkeiten zu analysieren und das dabei identifizierte Verbesserungspotenzial für die zukünftige Produktentwicklung zu nutzen. Im Rahmen der Quality Walks werden jeweils einzelne Produktgruppen hinsichtlich Verarbeitung, Passform, Design, Material und Zutaten mit dem Ziel der Identifikation weiteren Optimierungspotenzials bewertet. Daneben sind Tragetests ein wichtiges Instrument, um Produkte unter realen Bedingungen zu testen und direktes Kundenfeedback einzuholen. Die Tests erstrecken sich über mehrere Monate und werden durch regelmäßige Feedbackgespräche begleitet. Auch Kundenbefragungen dienen dazu, das Qualitätsverständnis des Unternehmens mit dem der Kunden abzugleichen.

Um zu gewährleisten, dass auch die Zulieferbetriebe den hohen Qualitätsstandards von HUGO BOSS entsprechen, werden den Partnern standardisierte Qualitäts-, Verarbeitungs- und Prozesshandbücher zur Verfügung gestellt. Zudem finden in den Produktionsbetrieben regelmäßig von HUGO BOSS durchgeführte Trainings zu Themen wie Schnitttechnik, Produktionsmanagement und -technik statt. Die Einhaltung der Fertigungsstandards wird durch fest im Produktionsablauf implementierte Kontrollen sowie regelmäßige Stichproben sichergestellt. Dabei liegt der Fokus auf Passform, Verarbeitung und Maßhaltigkeit. Qualitätskriterien werden zudem als fester Bestandteil in die halbjährlich stattfindende Lieferantenbewertung einbezogen.